Une entreprise méconnue, au rôle pourtant essentiel

L’usine située au sud du Cambrésis fait partie du groupe espagnol depuis 2011. Agrandie en 2013 avec la création d’une ligne de formage à chaud, elle travaille pour les sites automobiles les plus proches de Renault, PSA et Toyota.

Pas loin de l’A26 et de l’abbaye de Vaucelles, au sudouest de Cambrai, le site Gestamp, à Gouzeaucourt, fait partie de ces entreprises sous-traitantes de l’automobile peu connues du grand public alors qu’elles jouent un rôle essentiel dans cette industrie. Aujourd’hui, l’usine, récemment agrandie, fabrique dans ses 11 200 m2 d’ateliers des pièces métalliques pour plusieurs constructeurs : Renault (Douai, Maubeuge, Batilly), qui représente 52% du chiffre d’affaires ; PSA Sochaux, qui apporte 32% du CA ; et Toyota Onnaing.

Un autre constructeur pourrait s’ajouter prochainement. En effet, Olivier Gault, directeur général depuis 2013, précise : “On vient d’être audité, en juillet, par Volkswagen qui nous a déclaré apte. Dans l’industrie automobile, ajoute-t-il, nous sommes ce que l’on appelle des sous-traitants de

premier rang. Et, concernant Renault, on travaille aussi pour son marché brésilien.”Pièces invisibles. En résumé, on peut dire que le site de Gouzeaucourt fabrique des pièces en métal qui ne se voient pas. “Ce sont des pièces de structures, explique M. Gault, qui constituent le squelette des véhicules.” Ce sont des traverses de planche de bord, des éléments de la “caisse”, châssis et divers composants… Les véhicules concernés sont soit des véhicules de tourisme, soit des utilitaires. Espagnol depuis 2011. Historiquement, comme le rappelle dans les grandes lignes le directeur général, l’usine de Gouzeaucourt a été créée en 1987. “Elle venait de la Somme et appartenait déjà au groupe Sofedit. Celui-ci a été racheté dans les années 2000 par Thyssenkrupp et s’est retrouvé dans sa division ‘metal forming’. En juillet 2011, le site a été revendu au groupe Gestamp, l’équipementier espagnol de taille internationale, qui en a fait l’un de ses six sites de production français et a décidé d’ y investir.” Sur les cartes de visite, le nom du site est aujourd’hui “Gestamp Sofedit Gouzeaucourt”.

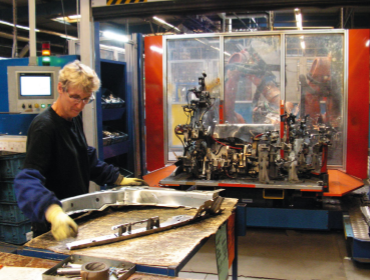

L’arrivée du formage à chaud. Avant les investissements réalisés par Gestamp, l’usine comptait environ 4 500 m2, employait à peu près 90 personnes en CDI et une vingtaine en contrat d’intérim, et réalisait de l’assemblage et de la soudure. En 2013, la construction du nouveau bâtiment a porté la surface à 11 200 m2, l’effectif est monté à près de 200 emplois (dont 113 CDI et 2 CDD) et, surtout, une ligne de formage à chaud, point fort de Gestamp, a été mise en place. Il y a deux sites ainsi équipés en France. Cet investissement a finalement abouti à créer une trentaine d’emplois. L’intérêt principal du formage à chaud, précise M. Gault, est d’apporter un meilleur rapport résistance/ poids et donc de faire baisser la consommation des véhicules à performances égales.

Aides publiques. Ce nouveau bâtiment, robotisé, équipé d’une presse hydraulique et du découpage laser, a représenté un investissement de 18 millions, dont 1,8 million de subventions publiques affectées au bâtiment et aux moyens de production. Autre aide : à l’entrée de la zone d’activités, juste en arrivant à Gouzeaucourt en venant de l’A26, un rond-point a été aménagé par la communauté de communes de la Vacquerie, dont le siège est dans la commune. “Les camions ont ainsi un accès direct à l’usine, ce qui a permis de sécuriser la circulation locale.” Le site tout compris occupe quelque 50 000 m2.

Un bon prévisionnel. L’actualité de Gestamp Gouzeaucourt, c’est la fabrication de pièces pour la Renault Talisman, berline et break, et ce, depuis la fin de l’année 2015. Et c’est aussi l’audit, récemment mené par le groupe Volkswagen. Olivier Gault précise que les sites français de Gestamp sont en concurrence et qu’ils doivent constamment démontrer leur rentabilité et rester dans la course d’un marché mondialisé, d’où l’importance des certifications et homologations. “Notre atout, insiste-t-il, c’est la proximité géographique avec nos clients. On est la seule usine dans ce cas de figure et ce sont eux qui viennent chercher leurs pièces.” Il ajoute que les réglementations européennes sur le bilan carbone sont extrême

ment contraignantes et assorties d’amendes, d’où l’intérêt que représentent les courtes distances.

Objectif 2016. L’entreprise nordiste prévoit de réaliser un chiffre d’affaires de 50

millions en 2016. “Il était de 15 millions avant la reprise. Cette année, on bénéficie du redémarrage du marché des particuliers et des renouvellements de véhicules effectués par les professionnels.”