Stratégie

Le site Hydronic flow control d’Abbeville se dote d’une machine à impression laser UV

Depuis de nombreuses années, le centre de compétence abbevillois se heurte à des problèmes récurrents de qualité pour l’impression de ses volants de robinets de radiateurs. Une problématique aujourd’hui résolue grâce à la réalisation en interne d’un nouvel équipement. Une innovation majeure saluée au niveau du groupe.

« Jusqu’ici, nous utilisions le marquage thermique pour venir imprimer les chiffres sur les volants de nos robinets de radiateurs. Le résultat était satisfaisant, mais nous rencontrions régulièrement des soucis », détaille Christophe Delahaye, chef de projet industrialisation au sein de l’usine Aalberts Hydronic Flow Control d’Abbeville, plus connue sous le nom de Comap. En plus d’un problème de qualité récurent dû à une sensibilité accrue à la poussière, le tampon servant à imprimer les chiffres était particulièrement fragile, une simple trace d’ongle pouvant le rendre inutilisable.

« Il fallait en moyenne deux à trois semaines pour le remplacer, poursuit Christophe Delahaye qui évoque également un enjeu de sécurité : Une température de 240° était nécessaire pour faire chauffer le tampon, il fallait être particulièrement vigilant, note-t-il. Cette technique entraînant aussi une forte consommation d’énergie et une production de déchets importante puisque nous utilisions chaque année douze kilomètres de ruban qu’il fallait retraiter », pointe de son côté Michel Basler, directeur du site d’Abbeville. Un ensemble de contraintes qui a conduit le centre de compétence à chercher des alternatives.

Résoudre une problématique récurrente

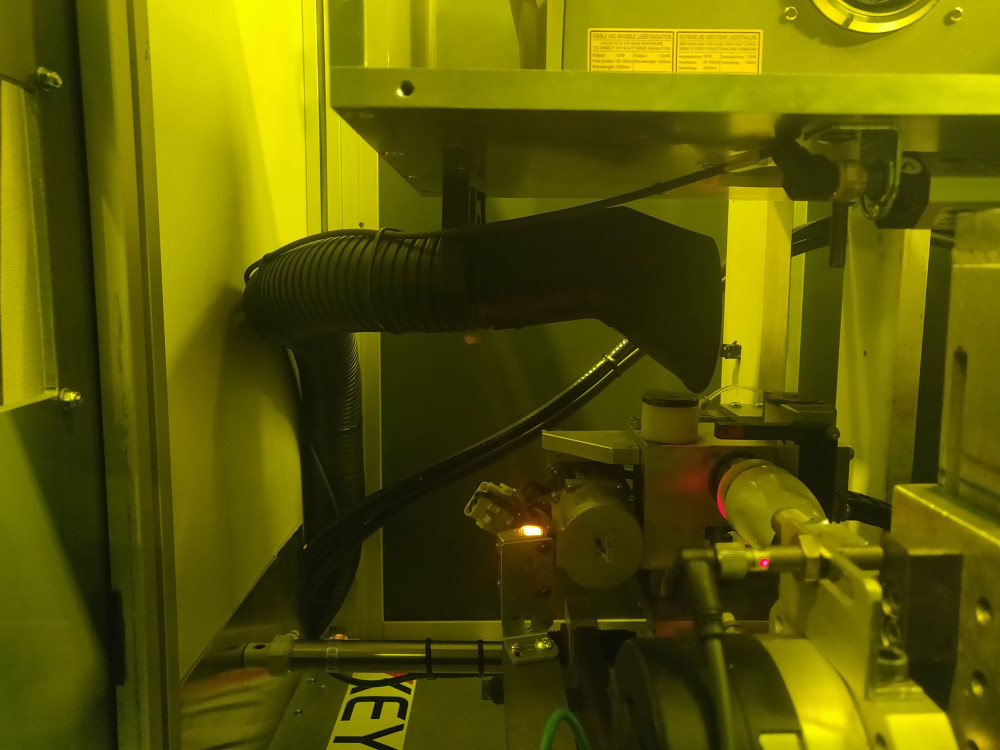

« Nous sommes d’abord allés regarder du côté du laser hybride, mais ce n’était pas concluant », se souvient Olivier Routier, automaticien. L’équipe a finalement l’idée de tester l’impression laser UV et se tourne vers Keyence, une entreprise réputée, notamment pour la qualité de ses lasers. « Les commerciaux sont très bien formés et ils nous ont apporté une aide précieuse. C’était vraiment un travail collaboratif », souligne Christophe Delahaye. Si l’impression à plat est une technique éprouvée, l’impression « à la volée » sur un objet en rotation, elle, n’avait jamais été pratiquée. Christophe Delahaye, Olivier Routier et un 3e collaborateur ont donc eu carte blanche pour mettre au point un équipement permettant cette pratique.

« En plus du challenge technique, il fallait aussi procéder à des essais sans perturber la production… nous avons donc récupéré une machine disponible que nous avons adapté », raconte le chef de projet industrialisation. À force de transformation mécanique et électrique, le trio parvient à des essais concluants. « Le plus difficile a été de synchroniser la rotation et le balayage laser », pointe Olivier Routier. Mais le résultat est là : les volants sont aujourd’hui marqués par l’équipement imaginé en interne, entraînant un réel gain environnemental et qualitatif. « Cela nous offre aussi une plus grande flexibilité puisqu’il est possible de changer de série en quelques minutes, là où plusieurs heures étaient nécessaires auparavant », observe Michel Basler.

Cette innovation a été présentée à l’ensemble du groupe en décembre dernier pour la plus grande fierté du site abbevillois. « Depuis, on sent qu’il y a une réelle dynamique positive en interne : avec ce type d’innovation, nous montrons que nous méritons notre titre de centre de compétence », sourit Christophe Delahaye.

L’usine, qui produisait jusqu’ici 1,5 million de têtes thermostatique devrait même récupérer l’ensemble de la production de cette pièce, montant à 3 millions par an. « Cela entraînera une hausse de croissance, je ne peux pas encore dire de combien, mais potentiellement de deux chiffres », se félicite Michel Basler. Pour accompagner cette évolution, une machine automatique équipée de deux lasers viendra rejoindre le site à l’horizon 2024.

Aalberts Hydronic Flow Control Abbeville, pôle d’excellence

Créé en 1927, le site abbevillois, plus connu sous le nom de Comap, appartient aujourd’hui à la division Hydronic Flow au groupe hollandait Aalberts qui compte près de 15 000 salariés et quelques 150 sites de production dans le monde. À travers ses deux marques, Flamco et Comap, le groupe est aujourd’hui une référence de plomberie et de génie climatique. À Abbeville, le site produit notamment des robinets thermostatiques, des vannes d’équilibrage, des groupes de sécurité pour les chauffe-eaux ou des solutions pour le traitement d’eau. Vingt millions de pièces sortent chaque année de l’usine qui emploie 150 salariés, dont une trentaine d’intérimaires. Certifié ISO 9001 et 14001, le site affiche un chiffre d’affaires allant de 35 à 40 millions d’euros.