L’IA au service des industriels

L’industrie est à l’honneur au Sepem de Douai. Maxime Limbourg, vice-président marketing de la société belge I-Care, a donné une conférence sur l’IA dans l’industrie.

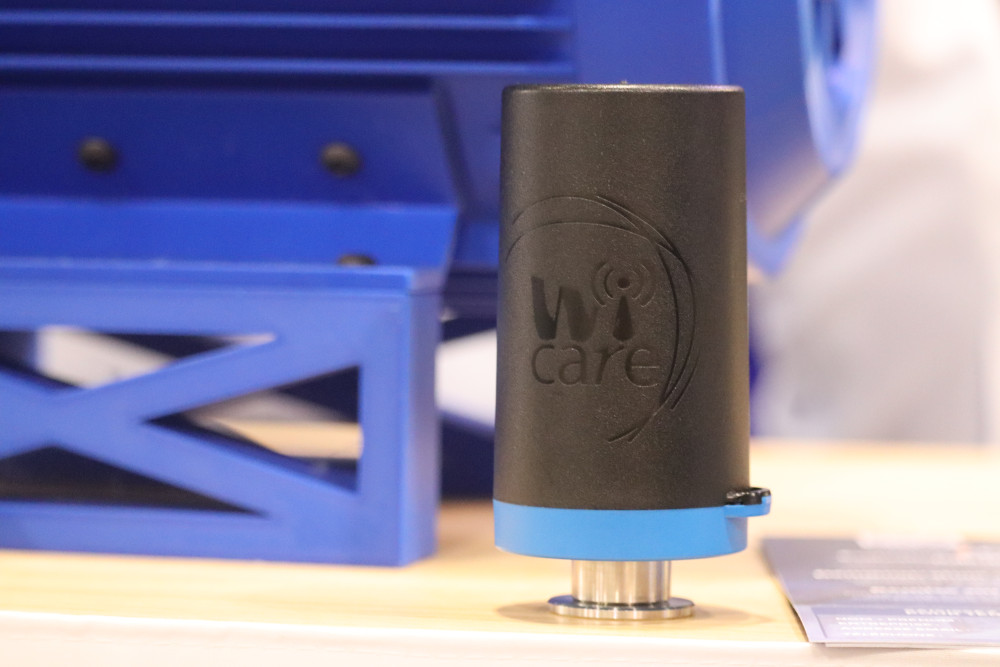

Concilier intelligence artificielle et production industrielle. L’alliance entre les deux est encore peu répandue dans le secteur, pourtant les solutions existent. L’entreprise I-Care conçoit et vend des capteurs avec une technologie avancée qui prédisent les pannes. Créée en 2004, la société monsoise a lancé, six ans plus tard, une antenne à Famars dans le nord, regroupant 90 personnes. Aujourd’hui, l’entreprise dénombre 35 bureaux dans plus de 15 pays.

Une expertise que Maxime Limbourg, vice-président marketing d’I-Care, est venu partager ce 29 janvier à l'occasion du Sepem de Douai. Le responsable a ainsi donné une conférence sur l’impact de la qualité des données et de l’IA sur la prise de décision. Autrement dit, comment passer de la maintenance conditionnelle à la maintenance prévisionnelle.

«Nous sommes en pleine révolution industrielle, il faut travailler plus et mieux en moins de temps, introduit Maxime Limbourg, avant de préciser. L’utilisation de l’IA aujourd’hui est comme Internet autrefois : cela s’impose à nous.» Si en France et en Europe, l’IA est encore peu développée, aux États-Unis, le président Donald Trump vient d’annoncer un plan d’investissement de 500 milliards de dollars jusqu’en 2029. De quoi pousser l’Europe à aller plus vite et suivre l'exemple d'I-CAre.

1 500 capteurs par jour

Les capteurs autonomes d’I-Care sont accompagnés d’une IA qui analyse les données collectées des machines (vibrations, température, chocs). Comme un rapport de santé, ces informations sont contenues dans un cloud accessible par l’entreprise. Une alerte est envoyée quand un problème est détecté. «Nous utilisons cette technologie pour assurer la compétitivité de nos clients, mais les diagnostics sont réalisés par des êtres humains», souligne Maxime Limbourg. Entre autres, I-Care se base sur la maintenance prédictive.

Un moyen de mieux anticiper les pannes et de maintenir une qualité et des performances idéales. «Cela signifie plus de data, des historiques et un algorithme, ainsi nous pouvons obtenir des décisions plus justes et des diagnostics plus poussés», poursuit-il. Ce capteur peut être installé sur une machine de n’importe quel industriel, tout secteur confondu. En 2025, l’entreprise qui produit 1 500 capteurs par jour, espère en concevoir plus de 500 000 pour ses quelque 3 000 clients actifs dans le monde.

Un produit durable

Le gain de performance n’est pas le seul bénéfice que peut en tirer un industriel. L’entreprise travaille aussi sur la durabilité de son produit. C’est en se concentrant sur le taux d’échantillonnage qu’I-Care gagne en longévité. Avec 160 KHz, sa batterie a une durée de vie minimale garantie de cinq ans. «Sachant que 60% des défaillances apparaissent au-dessus des 5 000 Hz, c’est important de pouvoir y répondre avec précision», clarifie le vice-président marketing.

Une longévité qui permet à la société d’économiser ainsi 2,6 millions de tonnes de dioxyde de carbone chaque année. «Pour nos clients, il y a donc un avantage financier, nous avons un retour sur investissement en moins de six mois», conclut Maxime Limbourg. Un argument pour tenter de convaincre un peu plus les industriels de travailler de pair avec l’IA.